Đây là dụng cụ mở chai rượu được làm bằng vật liệu hợp kim kẽm, vít được chế tạo từ thép carbon chất lượng cao, được sản xuất theo thiết kế xoắn ốc thông qua gia công CNC, với phần trên được tối ưu hóa dưới dạng hình dạng nhọn. Mẫu mã của chúng tôi là H974, chúng tôi hoan nghênh khách hàng hỏi giá và yêu cầu mẫu miễn phí.

Quy trình sản xuất dụng cụ mở chai này chủ yếu bao gồm năm giai đoạn chính: đúc khuôn, bẻ nhỏ vật liệu, đánh bóng và làm sạch, mạ điện và lắp ráp.

Dụng cụ mở nút chai này nặng 135 gram, trong đó 3 phụ kiện thô có trọng lượng tương đối nhẹ. Dưới áp lực của máy đúc khuôn buồng nóng 88 tấn, nó hoàn toàn có thể đáp ứng yêu cầu của sản phẩm. Mật độ đúc hợp kim kẽm liên quan chặt chẽ đến áp suất làm việc của thiết bị, chỉ trong phạm vi phù hợp, chất lượng của các bộ phận sản phẩm mới có thể đáp ứng yêu cầu và tìm ra phương pháp kiểm soát chi phí phù hợp nhất. Do đó, sử dụng máy 88 tấn cho chiếc khui nút chai này vừa đảm bảo chất lượng sản phẩm vừa giảm sản lượng chi phí.

Thiết kế khuôn của sản phẩm này tạo ra công suất khoảng 3000 khuôn mỗi 8 giờ. So với các khuôn một khoang thông thường, nó nhanh hơn 30-40%, tiết kiệm hơn gấp đôi thời gian sản xuất.

Sau khi hoàn thành quá trình đúc khuôn của chiếc vặn nút chai này, nó sẽ có hình dạng như vậy, mỗi bộ phận vẫn giữ lại các dấu cổng và các cạnh thừa cần phải loại bỏ, vì vậy bước sản xuất tiếp theo là mài bavia, yêu cầu công nhân thực hiện lao động thủ công thuần túy. Điều này là do cái vặn nút chai, máy ép tỏi, bánh quy giòn, máy cắt pizza, muỗng kem mà chúng tôi sản xuất đều là những bộ phận phức tạp. Công việc thủ công thuần túy là cần thiết để đảm bảo bề mặt sản phẩm không bị hư hỏng, duy trì chất lượng xử lý tiếp theo, tránh gia tăng rủi ro phế liệu và phát sinh chi phí bổ sung. Công nhân cho quá trình này cần có nhiều kinh nghiệm và đủ kiên nhẫn và họ có thể đưa ra nhiều đề xuất hiệu quả và khả thi để giúp cải thiện thiết kế cho các sản phẩm có hình dạng phức tạp và thiết kế khuôn mẫu. Do đó, những công nhân này cần thực hành lâu dài để tích lũy kinh nghiệm và chúng tôi đã đào tạo nhiều công nhân như vậy.

Sau khi loại bỏ các gờ và các góc cạnh khỏi phôi mở nút chai rượu vang, quy trình sản xuất tiến hành các hoạt động đánh bóng và làm sạch. Công ty chúng tôi sở hữu hơn mười máy làm sạch và thiết bị hoàn thiện bề mặt, cho phép chúng tôi duy trì tính đồng nhất và nhất quán trong quá trình hoàn thiện bề mặt sản phẩm. Ưu điểm lớn nhất của hoạt động này là tất cả các sản phẩm hoàn thiện sẽ có bề mặt hoàn thiện đồng nhất.

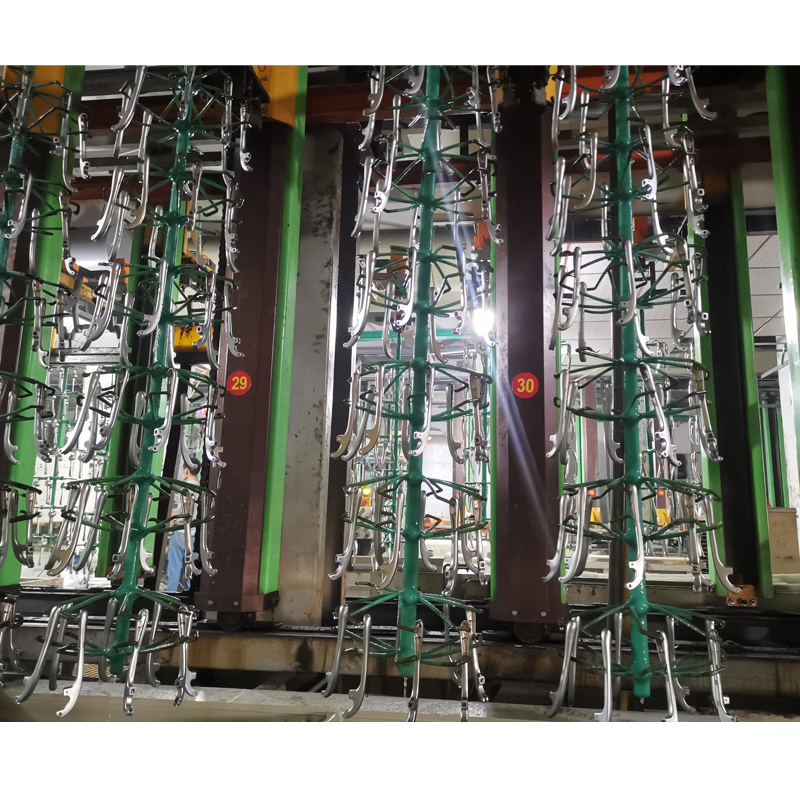

Lớp phủ trên tất cả các bộ phận của vít mở nút chai thường sử dụng phương pháp mạ điện hoặc sơn, trong minh họa này, chúng tôi sẽ tập trung vào mạ điện. Quá trình mạ điện được hoàn thành bởi một nhà cung cấp bên ngoài, đòi hỏi cơ sở vật chất, thiết bị và kỹ sư công nghiệp chuyên môn cao có nhiều năm kinh nghiệm trong lĩnh vực của họ, cùng với nhiều kỹ thuật viên cơ bản và công nhân giàu kinh nghiệm. Đây là một quy trình rất phức tạp. Chúng tôi duy trì hợp tác lâu dài với các nhà cung cấp có 30 năm kinh nghiệm trong ngành, đảm bảo sự ổn định của sản phẩm. Điều này cũng đảm bảo rằng các vấn đề sản xuất khác nhau gặp phải trong quá trình sản xuất có thể được giải quyết một cách nhanh chóng, chuyên nghiệp và hiệu quả. Những cách sắp xếp này giúp đảm bảo chu kỳ sản xuất cho các mặt hàng như phụ kiện rượu vang, đồ dùng nhà bếp và khu vực mở nút chai, đồng thời hỗ trợ kế hoạch bán hàng của khách hàng.

Toàn bộ chiếc mở nút chai đã đạt đến quy trình cuối cùng, đó là lắp ráp. Đầu tiên, chúng tôi phân loại tất cả các bộ phận bán thành phẩm đã được xử lý theo loại thành phần. Nhân viên Kiểm soát Chất lượng (QC) tiến hành kiểm tra sơ bộ để xác nhận rằng các bộ phận bán thành phẩm này đáp ứng tất cả các thông số kỹ thuật của sản phẩm về chức năng, màu sắc và chất lượng bề mặt. Các bộ phận đủ tiêu chuẩn và bị lỗi sau đó sẽ được tách ra và quản lý riêng lẻ. Các báo cáo kiểm tra được tạo và nộp cho cả Phòng Sản xuất và Phòng Kho. lắp ráp.

Sau khi hoàn thành sản xuất, thành phẩm sẽ trải qua đợt kiểm tra thứ cấp để xác nhận rằng chất lượng sản phẩm đáp ứng các tiêu chuẩn quy định. Số lô sản xuất và mã nhận dạng khách hàng được đánh dấu, sau đó là các hoạt động đóng gói toàn diện. Sau khi hoàn thành khâu kiểm tra cuối cùng đối với thành phẩm được đóng gói, chúng được chuyển đến kho thành phẩm, nơi chúng chờ thông báo của khách hàng về việc vận chuyển.